В 1965 году был произведён монтаж землеприготовительного оборудования, сталеплавильных агрегатов, термических печей и вагранок. В короткие сроки на чугунном пролёте был освоен выпуск тюбингов для шахт, на стальном пролёте освоено изготовление литья из углеродистой, износостойкой и марганцовистой стали.

Пуск ГМЗ-2 в конце 60-х годов потребовал от литейщиков коренного пересмотра технологических процессов формообразования и выплавки. На месте вагранок были установлены формовочные машины марки 233, на которых стали изготавливать формы для изготовления футеровок мельниц, целого спектра отливок грунтовых, смерчевых и центробежных насосов, и т.п. (рис. 2).

Рис. 2 Насос центробежный 5Гр-8М и насос 3Гр-3лМ.

Однако со строительством второй и третьей очереди ГМЗ-2 в начале 70-х и в середине 80-х годов литейный цех перестал успевать с выполнением заказов на изготовление футеровок для мельниц из стали 110Г13Л. В связи с этим, заводскими специалистами был разработан проект и построен пролёт участка марганцовистого литья, который был оборудован двумя парами формовочных машин марки 235, сталеплавильной и термической печами.

В начале 90-х было принято решение о строительстве ГМЗ-3. Чтобы обеспечить литьём возрастающие потребности заказчиков, было принято решение о строительстве нового литейного комплекса. В первую очередь начал работать участок тяжелого литья, что позволило снять все проблемы с изготовлением запасных частей для дробилок ККД, приводов мельниц помола руды, карьерной техники, типа передних стенок ковшей экскаваторов ЭКГ-8И, ЭКГ-10И.

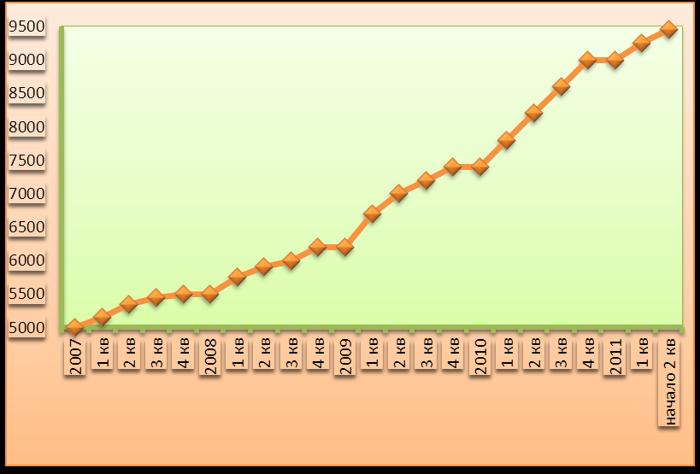

Мощность построенного литейного цеха позволила выполнять заказы подразделений комбината по обеспечению их запасными частями. Из года в год литейщики осваивали новые типы отливок, обеспечивая стабильность работы подразделений и комбината в целом. Выпуск литья соответственно увеличивался тоннажем и в первые годы 21 века составил 10 – 11 тысяч тонн. Однако в связи с включением в состав НГМК двух новых рудодобывающих подразделений и пуском ГМЗ-4 потребность в литье резко возросла и в настоящее время составляет ок. 19 тысяч тонн в год. С 5000 до 9500 наименований – таков рост номенклатуры отливок литейного производства с начала 2007 года по настоящее время (рис. 3).

Рис. 3 Динамика выпуска номенклатуры по годам.

Раньше НГМК и ОАО «Алмалыкский ГМК» закупали венцовые шестерни для мельниц ММС и МШР помола руды за пределами республики. После тщательной подготовки в ПО «НМЗ» были разработаны технологии изготовления отливок венцов для приводов измельчительного оборудования. Была отработана технология заливки тремя ковшами (вес отливки полвенца 22,5 тн), которая зарекомендовала себя и используется при изготовлении и других ответственных деталей. Комплекс металлообрабатывающего оборудования (фрезерно-расточной станок мод.НС-212Ф11, токарно-карусельный станок мод.КУ-80, зубофрезерные станки мод.5345 и 5346) позволил в кратчайшие сроки получить готовое изделие для своих мельниц и удовлетворить заказ наших партнёров из ОАО «Алмалыкский ГМК». На рис. 4 показан технологический процесс нарезания зубьев m=20 венца на модернизированном зубофрезерном станке мод.5345 червячными модульными фрезами, изготовленными на нашем заводе.

Рис. 4 Операция по нарезанию зубьев на отливке «Венец зубчатый».

В литейном производстве освоен выпуск цельнолитых футеровок конусов и чаш дробилок МР–1000 2-ой и 3-ей стадии дробления (рис. 5). Конструкторскими решениями технологичность деталей улучшена, как в плане изготовления детали литьём в песчано-глинистую форму, так и в плане окончательной обработки рабочих и прилегающих поверхностей. Ходимость отливки увеличилась на 120 часов, производительность у обычной была 670 тн/ч., после модернизации — 855 тн/ч. [1], что существенным образом сказалось на сокращении времени ремонта и замены оборудования.

Рис. 5 Футеровка конуса и чаши дробилок 2-ой и 3-ей стадии дробления ЦКВЗ

Сегодня отделом главного металлурга и ЦЗЛ ведутся работы по исследованию и разработке новых сплавов, позволяющих увеличить износостойкость деталей по сравнению с зарубежными аналогами. Ведутся мониторинговые работы, которые в свою очередь позволяют, используя полученные статистические данные, увеличивать ресурс отдельных изделий.

Одной из приоритетных задач в развитии промышленности Узбекистана является комплексное техническое перевооружение и модернизация. С ростом объёмов производства и увеличением номенклатуры растут и требования к качеству выпускаемых изделий. Планируется реконструкция литейного цеха. В основу заложены принципы увеличения выпуска отливок с лучшими качественными показателями. Решено заменить процессы формообразования, выплавки, термической обработки. Более современные технологические процессы позволят выполнить заложенные в основу модернизации принципы. На базе модернизированного производства планируется внедрение целого ряда ноу-хау: изготовление модельной оснастки на пятикоординатном фрезерном станке позволит в кратчайшие сроки изготавливать оснастку из любых материалов и любой сложности; внедрение систем компьютерного моделирования литья обеспечит наиболее рациональную технологическую подготовку производства за счёт виртуализации литейных процессов взамен натурным; внедрение АСУТП на плавильном, формовочном и термообрубном участках исключит человеческий фактор из этого ряда важнейших технологических процессов. Одним из направлений многопрофильной деятельности ПО «НМЗ» является станкостроительное производство (ССП). Со дня выпуска первого токарного станка в 1991 году освоена широкая номенклатура различного металлорежущего оборудования. Выпущено более 1000 единиц оборудования, из них только в подразделениях НГМК работают около 500 единиц, в их составе как универсальные станки, так и станки с УЦИ и с числовым программным управлением.

В ССП создана группа наладки и сервисного обслуживания, специалисты которой оказывают услуги по пуско-наладке, обслуживанию в период гарантийного срока, техническому обслуживанию по истечению такового.

Помимо этого в ССП производится капитальный ремонт металлорежущих станков, как собственного производства, так и станков других производителей, такого же типажа.

В настоящее время станкостроителями ПО «НМЗ» производятся:

Рис.6 Токарно-винторезный станок мод. НТ-250 с электронной системой управления и его модификации;

Рис.7. Вертикально-фрезерно-расточной станок с ЧПУ мод. НФ630МФ4;

Рис. 8. Универсальный токарно-винторезный мод. 1М63Н (по кооперации с ООО РСЗ Россия);

Рис. 9. Универсальный токарно-винторезный мод. 16К40 с РМЦ -1500 (по кооперации с ООО «РСЗ» Россия);

Одним из значимых направлений дальнейшего развития станкостроения ПО НМЗ НГМК является создание специального оборудования для обеспечения высокой производительности и высокого качества периодически повторяющихся изделий мелкой серии.

При проектировании специального оборудования конструкцией станка обеспечивается выполнение технических требований на обрабатываемые изделия, снижается влияние человеческого фактора на качество конечного продукта.

С каждым годом расширяется номенклатура производства специального оборудования в Узбекистане. Специалистами ПО НМЗ уже разработаны и изготовлены приспособления и специальное оборудование, рассчитанные на мелкосерийное производство.

Приспособление для проката шестигранника (ППШ) на машиностроительных и металлообрабатывающих предприятиях, изготовление изделий из шестигранного профиля производят из проката, завозимого из России.

Когда её потребность в малых объемах от 10 до 250 кг и широкой номенклатуры, от S-10 мм S-24 мм, найти поставщика на такие объемы не всегда возможно. Поэтому приходится формировать шестигранный профиль механической обработкой круглого проката на фрезерном станке (Рис.10).

Рис. 10. Приспособление для профилирования шестигранника (ППШ)

Данное приспособление разработано для удовлетворения потребностей металлообрабатывающих производств шестигранным прокатом в небольших объемах по номенклатуре от S=10, 12, 14, 17, 19, 22, 24, получаемой путем горячего проката круглого прутка через пару профильных роликов.

Специальные двухшпиндельные станки с ЧПУ мод. 19Н100 и мод. 19Н2300 для обработки труб под установку корпусов подшипника, и центровки с подрезкой торцов осей роликоопор конвейеров позволяют обеспечить:

- обработку детали «Труба» за одну установку, расточку двух посадочных мест под корпуса подшипников, обеспечивая гарантированную соосность. С помощью многорезцовых наладок на обоих шпиндельных узлах достигается максимальная концентрация обработки всех поверхностей за один проход.

- Обработку базовых поверхностей под последующую токарную обработку детали «Ось», — за одну установку производится подрезка торцев оси в размер, сверление двух центровочных отверстий обеспечивая гарантированную их соосность и проточку шейки оси под зажим кулачками на первой токарной операции.

Благодаря наличию двух шпиндельных бабок, установленных соосно, обеспечивается технологическая надежность в обеспечении соосности обрабатываемых поверхностей различной длины от 400 мм до 2300 мм.

Технологическое преимущество данных станков перед обработкой на традиционно универсальных станках очевидно, как и очевидно их преимущество в производительности при обработке серии деталей в периодически повторяющихся партиях.

Специальный двухшпиндельный станок с ЧПУ мод. НС-2М для обработки деталей, мелкой серии, таких как «пластина питателя» 3-х видов и гусеничных траков, предназначен для обработки отверстий шарнирных узлов за одну установку с обеих сторон (без переустановки), обеспечивая соосность отверстий.

Поводом к разработке и созданию данного станка послужило наличие постоянно повторяющейся серии однотипных изделий, периодически повторяющихся партий общим количеством 40÷80 единиц в месяц и нерациональное использование расточного станка мод. 2Н630.

Создание специального двухшпиндельного станка с ЧПУ мод. НС-2М позволило значительно сократить время на установку, выверку и крепление детали за счет специальной наладки. Достигнуто повышение производительности обработки за счет одновременной расточки отверстий с двух сторон детали и применение специальных трехрезцовых расточных головок со сменными 4-х гарными пластинами компании «Рramet» (Чехия), предназначенными для силового резания в условиях обработки по литейной корке и песку.

Достигнута гарантированная соосность в обрабатываемых отверстиях шарнирного механизма изготавливаемых изделий, за счет конструктивных особенностей станка, что позволило снизить зазоры в шарнирных соединениях питателя, ограничивая попадания породы, тем самым снижая интенсивность износа.

Специальный станок с ЧПУ мод. НС-1Ф3 для ремонта опорных роликов и бандажей печи обжига цемента. изготовлен по заказу ОАО «Кызылкумцемент». Задача состояла в том, чтобы сократить и по возможности, исключить время простоя печей обжига цемента при мелком и среднем ремонтах опорных роликов и бандажей. Проведение ремонта в условиях работающей печи обжига, когда температура у печи достигает в летнее время до 115°C, создает большие проблемы. Специалистами ССП разработана конструкция специального переналаживаемого станка с ЧПУ для проточки роликов и бандажей без остановки печи.

Система ЧПУ, электрошкаф с преобразователями и автоматикой, выведены из зоны повышенных температур за счет удлинения кабелей связи до 20 метров, установкой защитных экранов с водяным охлаждением на эл. двигатели подач, и переносным пультом управления для работ в режиме наладки станки.

Система ЧПУ обеспечивает управление станком в режиме наладки и автоматическом цикле, осуществляя автоматический ускоренный подвод, инструмента, переход на выбранный режим подачи резания, на заданную длину и ускоренный возврат в начальную точку.

Использование данного станка позволит обеспечивать бесперебойную работу печи при мелком и среднем ремонтах опорных роликов и бандажей проточкой поверхностей качения.

Маслопресс шнековый производительностью до 90 тонн в сутки, разработан и изготовлен на основе лучших образцов масложировой промышленности, с целью освоения импортозамещающего оборудования, в рамках программы локализации Республики Узбекистан.

Потребность в республике на данное оборудование, по информации Ассоциации масложировой промышленности, до 260 прессов. При этом стоимость пресса, приобретенного в Германии составляет 200 000 евро. Опытный образец, изготовленный в ПО НМЗ, стоит с учетом НДС в 4 раза меньше!. А при серийном выпуске стоимость может быть еще ниже.

Специальный станок для проточки и продорожки коллекторов ротора эл. двигателя мощностью до 600 кВт. спроектирован по заказу совместного Узбекско — Российского предприятия «ПРОМЭЛЕКТРО, для осуществления ремонта коллекторов ротора эл. двигателей большой мощности, проточкой и продорожкой токосъемного устройства за одну установку.

Для этого использована механическая структура токарно-винторезного станка мод. 1М63Н-2 с РМЦ-3000 оптимально подходящая по длине устанавливаемых роторов эл. двигателей, с достаточной несущей способностью механической структуры станка.

На корпусе задней бабки станка установлено устройство для продорожки, фрезерованием пазов коллектора дисковыми фрезами. Устройство имеет шпиндельный узел с электродвигателем и ременной передачей и механизм подачи инструмента вдоль обрабатываемых пазов.

В настоящее время специальное конструкторское бюро ССП задействовано для решения очень трудоёмких и сложных, в то же время интереснейших задач по созданию, как металлорежущего, так и оборудования для фермерских хозяйств.

Авторемонтное производство ПО «НМЗ» последние 15 лет производило ремонт двигателей семейства ЯМЗ, раздаточных коробок, редукторов мостов для КрАЗов и МАЗов, а также в АРП изготавливались запчасти для ремонта дорожно-строительной техники. Номенклатура продукции состояла из 233 наименований.

Рис. 11 Участок сборки двигателей. Вид сверху.

Комментарии